Lexikon der Chemie: Polystyrol

Polystyrol, Polyvinylbenzol, ein Thermoplast, der durch Polymerisation von Styrol erhalten wird. Unter der Sammelbezeichnung Styrolpolymerisate werden die Polystyrolformmassen (Abk. PS-Formmassen), die Styrol-Butadien-Formmassen (Abk. SB-Formmassen), die Acrylnitril-Butadien-Styrol-Formmassen (Abk. ABS-Formmassen) und die Styrol-Acrylnitril-Copolymere (Abk. SAN-Copolymere) zusammengefaßt. PS-Formmassen sind harte, glasklare Werkstoffe mit hoher Brillanz, leicht verarbeitbar und beständig gegen Säuren, Laugen, Alkohole und Mineralöle, unbeständig gegenüber den meisten organischen Lösungsmitteln. SB-Formmassen sind Zweiphasensysteme, in denen die kontinuierliche Phase aus einer PS-Formmasse und die dispergierte Phase aus einem Kautschuk (im allg. Polybutadien) besteht. SB-Formmassen haben eine erhöhte Schlagzähigkeit, sind aber weniger transparent. ABS-Formmassen enthalten anstelle der PS-Formmasse als kontinuierliche Phase ein Copolymerisat aus Styrol und Acrylnitril. Sie weisen gegenüber den PS-Formmassen ein verbessertes Reiß- und Dehnungsverhalten auf. SAN-Copolymere haben einen Acrylnitrilanteil von 20 bis 40 %, in Spezialfällen bis 65 %. Sie weisen gegenüber den PS-Formmassen bessere mechanische Eigenschaften auf.

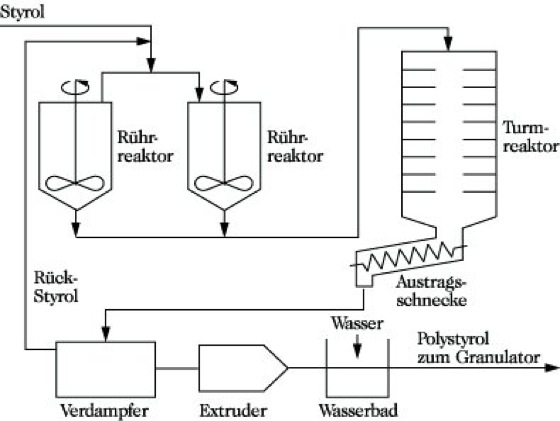

Herstellung. P. wird hauptsächlich durch radikalische, in geringerem Umfang auch durch anionische und koordinative Polymerisation von Styrol hergestellt. Bei der koordinativen Polymerisation des Styrols mit Ziegler-Natta-Katalysatoren entsteht ein isotaktisches P. mit kristallinen Eigenschaften, dessen Erweichungstemperatur über 200 °C liegt. PS- und SB-Formmassen erhält man durch radikalische Polymerisation nach dem Substanz-, Suspensions- oder Lösungspolymerisationsverfahren. Bei dem Substanzpolymerisationsverfahren wirkt bei der Herstellung von PS-Formmassen das monomere Styrol selbst als Lösungsmittel für das gebildete Polymere, so daß das Reaktionsgemisch homogen bleibt. Für die SB-Formmassen wird ein Kautschuk (meist Polybutadien) in monomerem Styrol gelöst. Beim Turmverfahren (Abb. 1) wird Styrol bzw. die Styrol-Polybutadien-Lösung in zwei parallelgeschalteten Rührreaktoren bei 80 °C bis zu einem Umsatz von 35 % polymerisiert, danach findet im Turmreaktor die vollständige Umsetzung (etwa 99 %) statt. Das gebildete P. wird gegebenenfalls mit Farbstoffen und Stabilisatoren einem Extruder zugeführt und in Form von endlosen Strängen im Wasserbad abgekühlt und im Granulator geschnitten. Beim Suspensionsverfahren wird das Styrol mit Hilfe von Suspensionsmitteln (Polyvinylalkohol, Kaolin u. a.) in Wasser suspendiert und in Gegenwart von Initiatoren bei 70 bis 140 °C polymerisiert. Bei der Lösungspolymerisation wird das Styrol in Ethylbenzol gelöst und in drei hintereinander geschalteten Rührreaktoren polymerisiert. Dabei ist die Polymerisationsgeschwindigkeit im 1. Reaktor am höchsten und verringert sich in den Reaktoren 2 und 3 ständig. Infolge der noch geringen Viskosität im 1. Reaktor ist hier die Wärmeabführung am besten. Lösungsmittel und Restmonomere werden in einer Vakuumentgasungseinrichtung entfernt.

Polystyrol. Abb. 1: Herstellung nach dem Turmverfahren.

ABS-Formmassen werden hauptsächlich durch Copolymerisation von Styrol mit Acrylnitril in Gegenwart eines Polybutadiens nach dem Emulsionsverfahren hergestellt. Dabei erhält man ein Gemisch aus einem Styrol-Acrylnitril-Copolymerisat und einem mit Styrol und Acrylnitril gepfropften Butadien-Copolymerisat.

Die größte Bedeutung unter den Copolymeren des Styrols haben die SAN-Copolymere. Bei der Herstellung durch die Lösungspolymerisation (Abb. 2) werden Styrol und Acrylnitril bei 80 bis 160 °C in Gegenwart eines Lösungsmittels, Kettenreglers und Starters im Rührreaktor kontinuierlich copolymerisiert. Die Polymerisationswärme wird durch Verdampfen von Lösungsmittel und Ausgangsmonomeren abgeführt. In zwei nachgeschalteten Verdampferstufen wird das SAN-Copolymere vom Lösungsmittel sowie nicht umgesetzten Monomeren befreit und einer Austragsvorrichtung zugeführt. Die nicht umgesetzten Monomeren und das Lösungsmittel werden in den Polymerisationsreaktor zurückgeführt.

Polystyrol. Abb. 2: Herstellung von SAN-Copolymeren nach dem Lösungspolymerisationsverfahren.

Verwendung und Verarbeitung. Die wichtigsten Einsatzgebiete von P. sind die Elektrotechnik, der Kraftfahrzeugbau sowie die Möbel-, Bau-, Verpackungs- und Photoindustrie. Nach dem Spritzgußverfahren und in geringem Maße auch nach dem Formpreßverfahren werden Gebrauchsgegenstände, Spielwaren und Apparateteile hergestellt. In Schneckenspritzgußmaschinen werden Spritzgußteile bis zu 30 kg Masse produziert. In der Elektroindustrie benutzt man P. aufgrund seiner guten dielektrischen Eigenschaften zur Herstellung von Folien für Kabelumhüllungen und Vergußmassen für Isolationszwecke. In der Lackindustrie verwendet man Emulsionen von P., die 20 bis 30 % Weichmacher, z. B. Dibutylphthalat, enthalten, vorwiegend für Innenanstriche. Die Lackschicht trocknet sehr schnell und ist ausreichend fest. Fügt man einer solchen Emulsion Pigmente und Füllstoffe hinzu, so kommt man zu Emulsionsanstrichen. Poröses oder geschäumtes P. erhält man, indem man dem Polymerisat in der Wärme vergasende Stoffe, wie Azoverbindungen, oder leicht verdampfende Lösungsmittel, z. B. Pentan, zufügt. Beim Erwärmen zersetzt sich das Treibmittel oder verdampft das Lösungsmittel, und die so entstandenen Blasen und Poren behalten beim Erkalten ihre ursprüngliche Form. Polystyrolschaumstoffe finden aufgrund der geringen Dichte (20 kg/m3) zur Wärme- und Schalldämmung in der Bauindustrie sowie in der Kältetechnik große Anwendung. Sie dienen weiterhin zur Herstellung von Verpackungsbehältern, Blumentöpfen und -kästen, Gewässer- und Schwimmbadmarkierungen, Schwimmwesten, Rettungsringen, Dekorationsmaterialien und Spielzeug. In der Landwirtschaft werden sie als Bodenverbesserer und in Sportstätten (z. B. Fußballplätze, Tennisplätze) als Laufbeläge eingesetzt. Durch Sulfonieren von mit Divinylbenzol vernetztem P. erhält man Harze, die sich als Ionenaustauscher einsetzen lassen. Auf Extrudern hergestellte Tafeln finden Einsatz im Kühlschrankbau. Aus extrudierten Fäden stellt man Bürsten, Besen und Matten her. SAN-Copolymere werden im Spritzguß- und Tiefziehverfahren durch Extrusion zu Elektrogehäusen, Küchengeräten u. a. verarbeitet.

Wenn Sie inhaltliche Anmerkungen zu diesem Artikel haben, können Sie die Redaktion per E-Mail informieren. Wir lesen Ihre Zuschrift, bitten jedoch um Verständnis, dass wir nicht jede beantworten können.