Lexikon der Chemie: Polyethylen

Polyethylen, Abk. PE, -[CH2-CH2-]n, ein Polyolefin, das durch Kettenwachstumsreaktion aus Ethen (Ethylen) erhalten wird. P. ist ein Thermoplast und gehört neben Polyvinylchlorid und Polystyrol zu den meist hergestellten Kunststoffen. Je nach der Art des Polymerisationsverfahrens kann P. als festes Produkt, als wachsartiges Produkt (Polyethylenwachse) oder als hochviskoses Öl (Polyethylenöle) anfallen.

Herstellung. P. kann nach dem Hochdruck-, Mitteldruck- und Niederdruckverfahren hergestellt werden. Je nach Verfahren erhält man unterschiedliche Produkte.

1) Die Hochdruckpolymerisation von Ethen verläuft radikalisch und wird durch sehr geringe Mengen Sauerstoff oder radikalbildende Initiatoren ausgelöst. Die technischen Verfahren arbeiten im Temperaturbereich von 150 bis 320 °C und Drücken von 100 bis 300 MPa. Die Polymerisation kann im Rohrreaktor oder Rührreaktor durchgeführt werden. Beim Rohrreaktorverfahren (Abb. 1) bringt man das sorgfältig gereinigte Ethen (99,99 % stufenweise auf den gewünschten hohen Druck und leitet es mit hoher Strömungsgeschwindigkeit durch ein System schwach geneigter Rohre aus Hochdruckstahl von mehreren 100 m Länge. Mittels Thermoelementen wird die Temperatur ständig unter Kontrolle gehalten, so daß bei Überschreitung der kritischen Grenztemperatur eine Entspannung des Reaktors über Sicherheitsventile ausgelöst wird. Im ersten Teil des Rohrsystems wird durch Aufheizen mit heißem Druckwasser die Polymerisation eingeleitet, während im zweiten Teil die hohe Polymerisationswärme abgeführt wird. Da man die Reaktion nicht vollständig ablaufen läßt, enthält das Polymerisationsprodukt Monomeres gelöst und fällt flüssig an. Anschließend entspannt man, scheidet das Polymerisat ab und führt das nicht umgesetzte Ethen im Kreislauf zurück. Die relativen Molekülmassen des so erhaltenen P. sind vom Druck und von der zugeführten Sauerstoffmenge abhängig. Das Verfahren liefert verzweigte Polymerisate von relativen Molekülmassen bis zu 50000, in einigen Fällen auch darüber hinaus.

Polyethylen. Abb. 1: Verfahrensschema zur Herstellung von Hochdruckpolyethylen nach dem Rohrreaktorprinzip.

Beim Rührreaktorverfahren ist das Hauptproblem die Dichtheit der Stopfbuchse der Rührerwelle, deshalb ist der Antriebsmotor mit im Hochdruckraum untergebracht. Aus Festigkeitsgründen kann eine Temperaturmessung nur an vier Stellen der inneren Reaktorwand vorgenommen werden. Man verzichtet darum auf temperaturgesteuerte Entspannungsventile und rüstet den Rührreaktor mit Berstscheiben aus, über die bei unzulässigem Druckanstieg der Reaktorinhalt entspannt wird.

In der Technik werden beide Reaktortypen eingesetzt, wobei im Rührreaktor der Ethenumsatz etwas geringer ist (etwa 18 %).

Das so gewonnene P. (Hochdruckpolyethylen) ist wie die anderen Polyethylentypen geschmack- und geruchlos, physiologisch einwandfrei, schweißbar, auch ohne Weichmacherzusatz plastisch und von paraffinartigem Griff. Es ist außer gegen Salpetersäure gegen alle konz. und verd. Säuren, Laugen und Salzlösungen beständig, selbst gegen Fluor und Fluorwasserstoff. Die Wasserdampfdurchlässigkeit ist sehr gering. Gegen pflanzliche und tierische Öle und Fette ist P. widerstandsfähig. Dagegen greifen Halogene und auch Stoffe mit stark oxidierenden Eigenschaften bei hohen Temperaturen P. an. Organische Lösungsmittel, besonders chlorierte Kohlenwasserstoffe, wirken bei erhöhter Temperatur lösend oder quellend auf P. ein. Ebenso vertragen sich Mineralöle nicht mit P. Der kristalline Anteil im Hochdruckpolyethylen beträgt etwa 75 %. Eine völlige Kristallinität wird durch Verzweigungen im Polyethylenmolekül verhindert. Die ausgezeichneten elektrischen Isoliereigenschaften resultieren aus dem völlig unpolaren Aufbau des P. und dem äußerst niedrigen Wasseraufnahmevermögen.

2) Die Mitteldruckpolymerisation von Ethen (Phillips-Verfahren) verläuft bei Temperaturen von 50 bis 180 °C und Drücken von 2 bis 3 MPa in Gegenwart von Chromoxidkatalysatoren mit Siliciumdioxid bzw. Aluminiumsilicaten als Träger nach dem Lösungs- oder Fällungsverfahren. Aus kinetischen Untersuchungen geht hervor, daß vor der Polymerisation das Ethen am Katalysator adsorbiert wird und daß die aktiven Zentren niederwertiges Chrom enthalten. Die Startreaktion erfolgt durch Einschubreaktion in eine Chrom-Wasserstoff-Bindung.

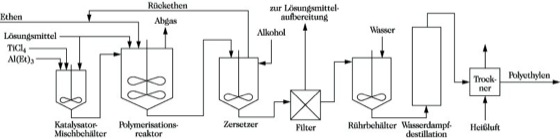

3) Die Niederdruckpolymerisation (Abb. 2) erfolgt als Fällungspolymerisation mittels metallorganischer Mischkatalysatoren (Ziegler-Natta-Katalysatoren) unter Normaldruck bzw. geringem Überdruck bei Temperaturen unter 100 °C in einem inerten Lösungsmittel, z. B. Aromaten, Alkan- oder Cycloalkankohlenwasserstoffe. In der Technik haben sich Katalysatorkombinationen aus Aluminiumtrialkylen (Aluminiumtriethyl) sowie Alkylaluminiumhalogeniden (z. B. Et2AlCl, EtAlCl2) und Titan(III)-chlorid, Titan(IV)-chlorid oder Titanester besonders bewährt. Als Kettenregler eignet sich Wasserstoff. Mit Titan(III)-chlorid-Katalysatoren kann ein P. mit einer relativen Molekülmasse von einigen Millionen erhalten werden. Niedere Molekülmassen entstehen, wenn Titan(IV)-chlorid im Reaktionsgemisch enthalten ist. Aus diesem Grund beeinflußt das Aluminium-Titan-Verhältnis im Katalysatorsystem entscheidend die relative Molekülmasse des P. Für die Niederdruckpolymerisation des Ethens gilt folgendes vereinfachtes Reaktionsprinzip:

Die aktivsten Katalysatoren sind Ziegler-Natta-Katalysatoren, in denen die Übergangsmetallverbindung (z. B. Titan(IV)-chlorid, Ferrocene) auf hochreine, wasserfreie Trägermaterialien aufgebracht wird. Mit ihnen ist die Gasphasenpolymerisation des Ethens möglich. Bei diesem Verfahren wird hochgereinigtes Ethen (gegebenenfalls mit Comonomeren) und Wasserstoff als Kettenregler in einen Wanderbettreaktor eingebracht. Der Katalysator wird in Form eines trockenen Pulvers kontinuierlich mit Hilfe eines Stickstoffstromes dem Reaktor zugeführt. Bei einem Druck von etwa 3,5 MPa und einer Temperatur von 85 bis 100 °C erfolgt die Polymerisation. Das nicht umgesetzte Ethen wird im Kreislauf geführt und dient gleichzeitig zur Abfuhr der Polymerisationswärme und zur Aufrechterhaltung des Wanderbettes.

Das Niederdruckpolyethylen hat einen kristallinen Anteil von etwa 85 %. Die elektrischen Eigenschaften sind sehr gut, wenn auch der Verlustwinkel, der bei dem Einsatz im Hochfrequenzgebiet eine Rolle spielt, etwas höher als beim Hochdruckpolyethylen liegt. Die gefürchtete Spannungsrißbildung bei längere Zeit dem Einfluß von Chemikalien ausgesetzten Gegenständen tritt bei Produkten aus Niederdruckpolyethylen offenbar weniger als bei Verwendung von Hochdruckpolyethylen ein. Allgemein zeichnet sich Niederdruckpolyethylen mit dem unverzweigten Bau seiner Makromoleküle gegenüber Hochdruckpolyethylen vor allem durch seine größere Härte und seinen höheren Schmelzbereich aus.

Polyethylen. Abb. 2: Verfahrensschema zur Herstellung von Niederdruckpolyethylen.

Verarbeitung und Verwendung. Bei der Verarbeitung von P. nutzt man seine guten Fließeigenschaften aus. Um die Unbeständigkeit des P. bei erhöhter Temperatur gegen oxidative Einflüsse zu verringern, werden Oxidationsstabilisatoren zugesetzt. Größere Formstücke aus P. werden durch Preßgut hergestellt. Endlose Rohre können mit Strang- oder Schneckenpressen aus Ringdüsen erzeugt werden, woran sich ein gleichzeitiges Aufblasen zu Hohlkörpern, wie Flaschen und Ballons, anschließen kann. Kleinere Gebrauchsgegenstände werden nach dem Spritzgußverfahren hergestellt. Die Produktion von Filmen und Folien erfolgt auf Strangpressen mit Schlitzdüsen oder durch Aufschneiden eines dünnen aufgeblasenen Polyethylenschlauches. Kabel, Drähte und leicht korrodierende Oberflächen können mit einem schützenden Überzug von P. versehen werden. Bei größeren Flächen werden die Schutzfilme mittels Plastspritzens aufgetragen. P. wird meist aufgrund seiner großen Plastizität ohne Weichmacherzusatz verarbeitet. Um die Gefahr der Spannungsrißbildung zu vermindern, werden geringe Mengen Polyisobutylen mit zugesetzt oder auch gleich zur inneren Weichmachung mit einpolymerisiert. Auch gewisse Füllstoffzusätze mit Aktivruß wirken sich in einigen Fällen günstig aus. Weiterhin wird aus P. durch Zusatz von Treibmitteln, z. B. Ammoniumhydrogencarbonat, das Schaumpolyethylen (Zellpolyethylen) hergestellt, das mit einer Dichte von nur etwa 0,46 g cm-3 besonders zu Isolierzwecken dient. Die Chlorsulfonierung von P. liefert ein elastisches Material, das sich wie Kautschuk mit Erdalkalioxiden u. ä. zu ozon-, chemikalien- und ölbeständigen Produkten, z. B. für Fußbodenbeläge, vulkanisieren läßt. P. wird zu Elektroisolierteilen und Kabelisolierungen in der Hochfrequenztechnik verwendet. Da sich P. gut anfärben läßt, wird es zur Herstellung der verschiedenartigsten unzerbrechlichen Haushaltgegenstände (Eimer, Trinkbecher u. a.) benutzt. Für die Technik werden Flaschen, Tuben, Ventile, Schutzgehäuse, Armaturen, Dichtungen, Lauf- und Zahnräder und vor allem auch Rohre aus P. geliefert. Wegen der geringen Wasserdampfdurchlässigkeit haben durchsichtige Polyethylenfolien (gegebenenfalls mit Weichmacherzusatz, z. B. Citronensäureestern) zum Abpacken für Lebensmittel, Medikamente, gefrorene Früchte u. a. m. besondere Bedeutung. Die Folien können auch zum Abdecken von Frühgemüsekulturen auf Freilandflächen, zum Umkleiden von Bauobjekten, als Schal-folien zum Betonieren sowie zum Abdichten des Grundes von Flüssen, Teichen und Wasserbecken eingesetzt werden. In der Verpackungsindustrie werden auch durch Bestrahlung vernetzte Folien (Schrumpffolien) eingesetzt. Große Bedeutung haben Polyethylenrohre für die Trinkwasserversorgung, da Druckrohre aus P. bis zu Nennweiten von 150 mm auf Trommeln gewickelt und von der Rolle aus verlegt werden können. Trotz der guten und sich teilweise ergänzenden Eigenschaften von Hochdruck- und Niederdruckpolyethylen gibt es zahlreiche Einsatzgebiete, bei denen die Qualitätsansprüche nicht ausreichen. Wesentliche Qualitätsverbesserungen für spezielle Einsatzfälle werden durch Polymermischungen, durch Copolymerisation des Ethens mit anderen Vinylmonomeren (Ethylencopolymere) und durch nachträgliches Vernetzen des P. durch Behandlung mit energiereicher Strahlung oder chem. Nachbehandlung, z. B. mit Dicumylperoxid, erreicht. Vernetztes P. neigt wesentlich geringer zur Spannungsrißbildung und ist öl- und säurebeständiger. Durch den Zusatz von etwa 10 % Alkenen, insbesondere But-1-en, wird ein P. besonders niedriger Dichte erhalten: LLDPE (Abk. von low low density polyethylene). Für die chem. Industrie ist das Auskleiden von Metallrohren, Behältern u. a. mit P. als Korrosionsschutz wichtig. Ferner werden meerwasserfeste Seekabel, Seile und Kabelmäntel aus P. angefertigt.

Angesichts des hohen Pro-Kopf-Verbrauchs an P. für Verpackungszwecke und des damit verbundenen hohen Polyethylenabfalls ist man bestrebt, ein durch Licht oder biochem. Reaktionen abbaubares P. herzustellen. Dazu wird aus Ethen und UV-absorbierenden Monomeren (z. B. Kohlenmonoxid, Vinylketone) ein Copolymerisat hergestellt, dessen Ketten unter Lichteinfluß aufgebrochen werden.

Wenn Sie inhaltliche Anmerkungen zu diesem Artikel haben, können Sie die Redaktion per E-Mail informieren. Wir lesen Ihre Zuschrift, bitten jedoch um Verständnis, dass wir nicht jede beantworten können.