Lexikon der Chemie: Stahlerzeugung

Stahlerzeugung, die Raffination von flüssigem Roheisen und Eisenschrott (Schrott) durch selektive Oxidation des größten Teils der Verunreinigungen Kohlenstoff, Silicium, Phosphor und Mangan bei etwa 1600 °C, wobei z. B. der Kohlenstoffgehalt des Roheisens von 3,5 bis 4,5 % auf 0,2 bis 2,1 % gesenkt wird. Die metallischen Verunreinigungen werden in eine flüssige, oxidische Schlacke übergeführt oder vergast. Die Zuführung des Sauerstoffs bei der Eisenraffination (Frischen) erfolgt durch Einblasen von Luft oder Sauerstoff in die Eisenschmelze, Aufnahme des Sauerstoffs aus der Ofenatmosphäre und Zugabe von Eisenerz (Fe2O3). Nach den verschiedenen Methoden der Sauerstoffzufuhr bei der Herstellung von Flußstahl wird zwischen Herdofenverfahren und Blasstahlverfahren unterschieden (Abb. 1).

Stahlerzeugung. Abb. 1: Schema zur Herstellung von Roheisen und Stahl. I Herdofenverfahren, II Blasstahlverfahren.

Herdofenverfahren. Bei diesem Verfahren, das hauptsächlich der Schrottverarbeitung dient, wird die Wärmeenergie durch Heizgas oder Elektroenergie zugeführt.

1) Das Siemens -Martin-Verfahren (SM-Verfahren) wird in verschiedenen Varianten betrieben: Roheisen-Schrott-, Schrott-Kohle- und Roheisen-Erz-Verfahren. Das Schmelzen des Stahls erfolgt in einem regenerativ beheizten, muldenförmigen Flammofen, der mit Dolomit- oder Magnesitsteinen ausgekleidet ist. Die Regenerativkammern werden durch die Abgase aufgeheizt, oder die Beheizung wird mit Öl, Kokerei- oder Erdgas unter Anwendung vorgewärmter Verbrennungsluft oder Sauerstoff vorgenommen. Die Siemens-Martin-Schlacke dient als Betonzuschlagstoff und als Material für den Straßenbau.

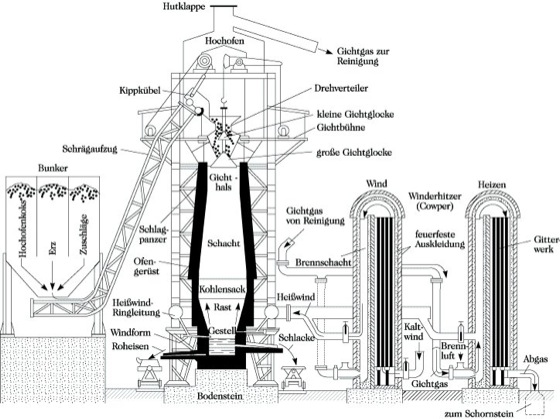

Stahlerzeugung. Abb. 2: Blashochofen (schematisch).

2) Bei dem Elektroschmelzverfahren wird ein Lichtbogen- oder Induktionsofen (Lichtbogen- bzw. Induktionsverfahren) angewandt. Durch die Variation der Ofenatmosphäre ist eine oxidierende (Frischen) und eine reduzierende Arbeitsweise (Feinen) möglich, wobei mittels kalkreicher Zuschläge eine weitgehende Entschwefelung erreicht wird. Einsatzmaterial ist vorwiegend Schrott, aus dem legierte Stähle höchster Qualität erzeugt werden.

Blasstahlverfahren. Bei diesem Verfahren wird flüssiges Roheisen unter Zusatz von Schrott zu Stahl verarbeitet.

1) Bodenblasende Verfahren (Windfrischverfahren).

Beim Bessemer-Verfahren wird der Frischprozeß in einem Konverter (Bessemer-Konverter, Bessemer-Birne) durchgeführt, der kippbar gelagert ist. In den waagerechten Konverter wird das flüssige Roheisen eingefüllt, durch das bei senkrechter Konverterstellung Luft oder sauerstoffangereicherte Luft geblasen wird zur schnellen Oxidation der Verunreinigungen. Aufgrund der sauren, silicatischen Reaktorauskleidung wird phosphorarmes Roheisen verarbeitet. Die Bessemer-Schlacke wird wie die Siemens-Martin-Schlacke verwendet.

b) Das Thomas -Verfahren unterscheidet sich vom Bessemer-Verfahren dadurch, daß der Konverter (Thomas-Konverter, Thomas-Birne) mit basischem Feuerfestmaterial (Dolomitsteine) ausgekleidet ist, so daß phosphorreiches Roheisen verarbeitet werden kann. Kalkhaltige Zuschläge führen zu einer phosphathaltigen Thomasschlacke, die als hochwertiges Düngemittel (Thomasphosphat) verwendet wird.

Dem Nachteil der korrosionsanfälligen Düsenböden bei den Bodenblasverfahren (begrenzte O2-Anreicherung) wird neuerdings durch Düsenkühlung mittels Kohlenwasserstoffgasen begegnet.

2) Das Sauerstoffaufblasverfahren wurde in den österreichischen Stahlwerken Linz und Donawitz (LD-Verfahren) entwickelt und ist das bedeutendste Roheisenfrischverfahren. Das flüssige Roheisen wird mit Schrott und Kalkzuschlägen in einem mit basischer Auskleidung versehenen Aufblaskonverter mit einer Kapazität bis zu 400 t unter Aufblasen von Sauerstoff gefrischt. Im Aufblaskonverter können bis zu 40 % Schrott eingesetzt werden. Nach dem LD-Verfahren wurden weitere Sauerstoffaufblasverfahren entwickelt, die sich nur in technischen Details unterscheiden (LDAC-, OLP-, LDP-, Caldo- und Rotor-Verfahren). Bei allen Stahlerzeugungsverfahren erfolgt nach dem Frischen eine Nachbehandlung, die in einer Desoxidation, Entschwefelung, Entgasung und Legierung besteht. Hierbei werden Spül- und Rührverfahren (Homogenisierung), Vakuumverfahren (Wasserstoffentgasung, Senkung des Sauerstoff- und Kohlenstoffgehaltes) und Pulverinjektionsverfahren (Desoxidation mit Kohlenstoff, Silicium, Mangan und Aluminium; Entschwefelung mit CaSi) angewandt. Nach dem Desoxidationsgrad wird zwischen unberuhigtem Stahl und beruhigtem Stahl unterschieden. Die Stahlschmelze wird in eine Gießpfanne abgestochen, aus der das Gießen in Kokillen (Stahlblöcke), Stranggußanlagen (Stahlstränge) oder Formen (Stahlformguß) erfolgt. In Wärmeöfen (Tieföfen) wird der Stahl auf Walztemperatur gebracht und im Walzwerk die Verformung zu Profilen und Stücken vorgenommen. Qualitätsstähle und -legierungen lassen sich durch nachträgliche Wärmebehandlung oder durch Umschmelzen von Stählen und Rohmaterial im Vakuum erzeugen (Vakuummetallurgie).

Stahlerzeugung. Tab.: Verfahren zur Stahlerzeugung.

| ||||||

| SM-Verfahren (Herdfrischen) | Elektroschmelzverfahren | bodenblasende Verfahren (Windfrischen) | Sauerstoffaufblasverfahren: LD-, LDAC-, OLP-, LDP-, Caldo-, Rotor-Verfahren | |||

| Lichtbogen- verfahren | Induktions- verfahren | Bessemer- Verfahren | Thomas- Verfahren | |||

| Aggregate | SM-Ofen | Lichtbogenofen | Induktionsofen | bodenblasende Konverter (Bessemer-, Thomas-Birne) | Aufblaskonverter | |

| Rohstoffe | Roheisen, flüssig und fest Schrott Erz | Roheisen, fest legierter Schrott | Roheisen, flüssig | Roheisen, flüssig | ||

| phosphor- arm | phosphor- reich | phosphor-arm, Schrott | phosphorreich, Kühlschrott | |||

| Kühlschrott | ||||||

| Produkte | unlegierter und niedriglegierter Stahl | unlegierter, niedriglegierter und hochlegierter Stahl | unlegierter Stahl | unlegierter und niedriglegierter Stahl |

Wenn Sie inhaltliche Anmerkungen zu diesem Artikel haben, können Sie die Redaktion per E-Mail informieren. Wir lesen Ihre Zuschrift, bitten jedoch um Verständnis, dass wir nicht jede beantworten können.